01 اصول مکانیکی

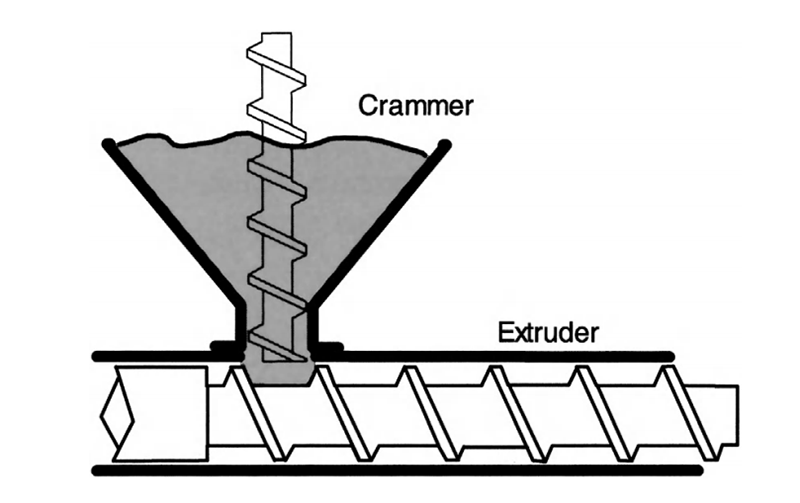

مکانیسم اصلی اکستروژن ساده است - یک پیچ در سیلندر می چرخد و پلاستیک را به جلو می راند. پیچ در واقع یک اریب یا سطح شیب دار است که به دور لایه مرکزی پیچیده می شود. هدف افزایش فشار به منظور غلبه بر مقاومت بیشتر است. در مورد اکسترودر، 3 نوع مقاومت وجود دارد که باید بر آن غلبه کرد: اصطکاک ذرات جامد (تغذیه) روی دیواره سیلندر و اصطکاک متقابل بین آنها هنگامی که پیچ چند دور می چرخد (منطقه تغذیه). چسبندگی مذاب به دیواره سیلندر؛ مقاومت مذاب در برابر لجستیک داخلی آن زمانی که به جلو رانده می شود.

بیشتر پیچها مانند پیچهایی که در نجاری و ماشینآلات استفاده میشوند، رزوههای راستدست هستند. اگر از پشت به آنها نگاه کنید، در جهت مخالف می چرخند زیرا تمام تلاش خود را می کنند تا بشکه را به عقب برگردانند. در برخی از اکسترودرهای دو مارپیچ، دو پیچ در دو سیلندر مخالف یکدیگر می چرخند و از یکدیگر عبور می کنند، بنابراین یکی باید رو به راست و دیگری سمت چپ باشد. در سایر پیچ های دوقلوی بایت، دو پیچ در یک جهت می چرخند و بنابراین باید جهت یکسانی داشته باشند. با این حال، در هر صورت، یاتاقانهای رانشی وجود دارند که نیروهای عقب را جذب میکنند، و اصل نیوتن همچنان اعمال میشود.

02 اصل حرارتی

پلاستیکهای قابل اکسترود، ترموپلاستیکها هستند – وقتی گرم میشوند ذوب میشوند و وقتی سرد میشوند دوباره جامد میشوند. گرمای حاصل از ذوب پلاستیک از کجا می آید؟ پیش گرمایش تغذیه و هیترهای سیلندر/دایک ممکن است هنگام راه اندازی کار کنند و مهم هستند، اما انرژی ورودی موتور - گرمای اصطکاکی تولید شده در سیلندر هنگامی که موتور پیچ را در برابر مقاومت مذاب چسبناک می چرخاند - مهمترین منبع گرما است. برای همه پلاستیکها، به جز سیستمهای کوچک، پیچهای کمسرعت، پلاستیکهای با دمای مذاب بالا، و کاربردهای پوشش اکستروژن.

برای تمام عملیات های دیگر، مهم است که بدانیم بخاری کارتریج منبع گرمای اولیه در کار نیست و بنابراین تأثیر کمتری بر اکستروژن از آنچه انتظار داریم دارد. دمای سیلندر عقب همچنان ممکن است مهم باشد زیرا بر سرعت انتقال مواد جامد در مش بندی یا تغذیه تأثیر می گذارد. دمای قالب و قالب معمولاً باید دمای مذاب مورد نظر یا نزدیک به آن باشد، مگر اینکه برای هدف خاصی مانند لاک زدن، توزیع سیال یا کنترل فشار استفاده شوند.

03 اصل کاهش سرعت

در اکثر اکسترودرها، تغییر سرعت پیچ با تنظیم دور موتور حاصل می شود. موتور معمولاً با سرعت کامل حدود 1750 دور در دقیقه می چرخد، اما این سرعت برای یک پیچ اکسترودر بسیار سریع است. اگر با چنین سرعتی بچرخد، گرمای اصطکاکی زیادی ایجاد میشود و زمان ماندگاری پلاستیک برای تهیه مذاب یکنواخت و خوب همزده بسیار کوتاه است. نسبتهای کاهش سرعت معمول بین 10:1 و 20:1 است. مرحله اول می تواند چرخ دنده ای یا قرقره ای باشد، اما مرحله دوم چرخ دنده است و پیچ در مرکز آخرین چرخ دنده بزرگ قرار می گیرد.

در برخی از ماشین های کند حرکت (مانند پیچ های دوقلو برای UPVC)، ممکن است 3 مرحله کاهش سرعت وجود داشته باشد و حداکثر سرعت ممکن است تا 30 دور در دقیقه یا کمتر باشد (نسبت تا 60:1). از طرف دیگر، برخی از پیچهای دوقلوی بسیار بلند برای هم زدن میتوانند با سرعت 600 دور در دقیقه یا سریعتر کار کنند، بنابراین سرعت کاهش سرعت بسیار پایین و همچنین خنکسازی عمیق زیاد مورد نیاز است.

گاهی اوقات نرخ کاهش سرعت با کار مطابقت ندارد - انرژی زیادی بدون استفاده باقی می ماند - و می توان یک مجموعه قرقره بین موتور و اولین مرحله کاهش سرعت اضافه کرد که حداکثر سرعت را تغییر می دهد. این یا سرعت پیچ را فراتر از حد قبلی افزایش می دهد یا حداکثر سرعت را کاهش می دهد و به سیستم اجازه می دهد تا با درصد بیشتری از حداکثر سرعت کار کند. این باعث افزایش انرژی موجود، کاهش آمپر و جلوگیری از مشکلات موتور می شود. در هر دو مورد، خروجی ممکن است بسته به ماده و نیازهای خنک کننده آن افزایش یابد.

تماس مطبوعاتی:

کینگ هو

Langbo Machinery Co., Ltd

پلاک 99 جاده لفنگ

215624 Leyu Town Zhangjiagang Jiangsu

تلفن: +86 58578311

EMail: info@langbochina.com

وب سایت: www.langbochina.com

زمان ارسال: ژانویه 17-2023