بخش بشکه دستگاه بازکن

برخی از طرح های بشکه پیکربندی منحصر به فرد اکسترودرهای دو پیچ را ارائه می دهند. هنگامی که هر بشکه را با یک پیکربندی پیچ مناسب جفت می کنیم، مطالعه کلی و عمیق تری از هر یک از این انواع بشکه برای عملکرد واحد مخصوص آن قسمت از اکسترودر انجام خواهیم داد.

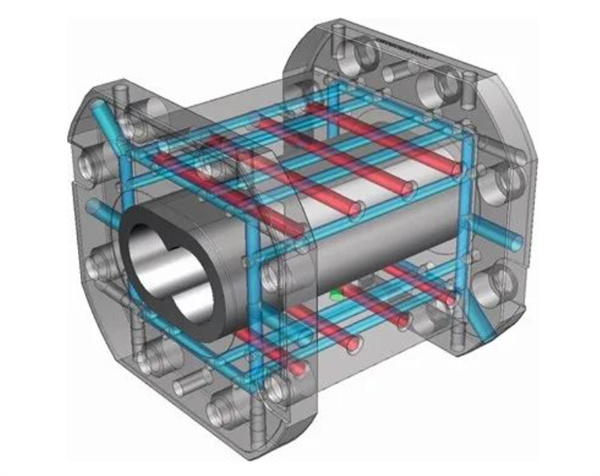

هر بخش بشکه دارای یک کانال 8 شکل است که شفت پیچ از آن عبور می کند. بشکه باز دارای کانال های خارجی برای تغذیه یا تخلیه مواد فرار است. این طرح های بشکه باز را می توان برای تغذیه و اگزوز استفاده کرد و می توان آن را در هر جایی از کل ترکیب بشکه قرار داد.

خوراک

بدیهی است که برای شروع اختلاط مواد باید به داخل اکسترودر وارد شود. بشکه تغذیه یک بشکه باز است که به گونه ای طراحی شده است که دارای دهانه ای در بالای بشکه باشد که مواد از طریق آن تغذیه می شود. رایج ترین موقعیت برای درام تغذیه در موقعیت 1 است که اولین بشکه در بخش فرآیند است. مواد دانهای و ذرات آزادانه با استفاده از فیدر اندازهگیری میشوند و به آنها اجازه میدهد مستقیماً از طریق بشکه تغذیه به داخل اکسترودر بیفتند و به پیچ برسند.

پودرهای با چگالی انباشتگی کم اغلب چالش هایی را ایجاد می کنند زیرا هوا اغلب پودر در حال سقوط را حمل می کند. این هوای خارج شده جریان پودر سبک را مسدود می کند و توانایی پودر را برای تغذیه به میزان لازم کاهش می دهد.

یک گزینه برای تغذیه پودر، قرار دادن دو بشکه باز در دو بشکه اول اکسترودر است. در این تنظیم، پودر به بشکه 2 وارد می شود و به هوای وارد شده اجازه می دهد تا از بشکه 1 تخلیه شود. این پیکربندی دستگاه اگزوز عقب نامیده می شود. دریچه عقب کانالی را برای خروج هوا از اکسترودر بدون انسداد کانال تغذیه فراهم می کند. با حذف هوا، پودر را می توان به طور موثرتری تغذیه کرد.

هنگامی که پلیمر و مواد افزودنی وارد اکسترودر می شوند، این مواد جامد به منطقه ذوب منتقل می شوند، جایی که پلیمر ذوب شده و با مواد افزودنی مخلوط می شود. افزودنی ها همچنین می توانند در پایین دست منطقه ذوب با استفاده از فیدرهای جانبی تغذیه شوند.

اگزوز

بخش لوله باز همچنین می تواند برای اگزوز استفاده شود. بخار فرار تولید شده در طول فرآیند اختلاط باید قبل از عبور پلیمر از درون قالب تخلیه شود.

واضح ترین موقعیت درگاه خلاء در انتهای اکسترودر است. این درگاه خروجی معمولاً به یک پمپ خلاء متصل می شود تا اطمینان حاصل شود که تمام مواد فرار که در مذاب پلیمری حمل می شوند قبل از عبور از سر قالب حذف می شوند. بخار یا گاز باقیمانده در مذاب می تواند منجر به کیفیت پایین ذرات، از جمله کف کردن و کاهش چگالی بسته بندی شود که ممکن است بر اثر بسته بندی ذرات تأثیر بگذارد.

بخش بشکه بسته

متداول ترین طرح مقطعی بشکه البته بشکه بسته است. قسمت بشکه به طور کامل مذاب پلیمری را در چهار طرف اکسترودر میپیچد، تنها با یک دهانه 8 شکل که به مرکز پیچ اجازه عبور میدهد.

هنگامی که پلیمر و سایر مواد افزودنی به طور کامل وارد اکسترودر شدند، مواد از قسمت انتقال عبور میکنند، پلیمر ذوب میشود و همه افزودنیها و پلیمرها مخلوط میشوند. یک بشکه بسته کنترل دما را برای همه طرف های اکسترودر فراهم می کند، در حالی که یک بشکه باز دارای گرم کننده ها و کانال های خنک کننده کمتری است.

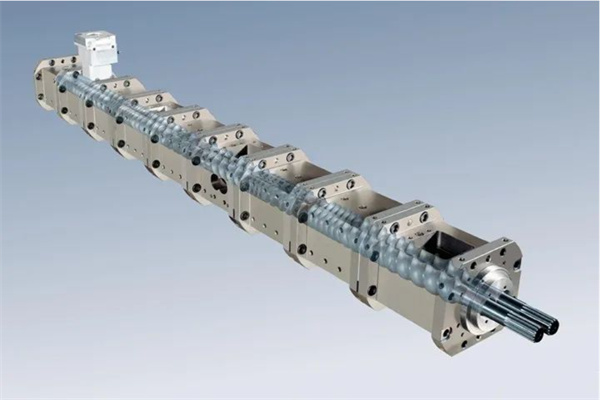

مونتاژ بشکه اکسترودر

به طور معمول، اکسترودر توسط سازنده مونتاژ می شود، با طرح بشکه ای که با پیکربندی فرآیند مورد نیاز مطابقت دارد. در اکثر سیستم های اختلاط، اکسترودر دارای یک بشکه تغذیه باز در بشکه تغذیه 1 است. پس از این بخش تغذیه، چندین بشکه بسته برای انتقال جامدات، ذوب پلیمرها و مخلوط کردن پلیمرهای ذوب شده و مواد افزودنی با یکدیگر وجود دارد.

سیلندر ترکیبی را می توان در سیلندر 4 یا 5 قرار داد تا امکان تغذیه جانبی مواد افزودنی فراهم شود و به دنبال آن چندین سیلندر بسته برای ادامه اختلاط وجود داشته باشد. درگاه اگزوز خلاء در نزدیکی انتهای اکسترودر قرار دارد و به دنبال آن آخرین بشکه بسته در جلوی سر قالب قرار دارد. نمونه ای از مونتاژ بشکه را می توان در شکل 3 مشاهده کرد.

طول اکسترودر معمولاً به صورت نسبت طول به قطر پیچ (L/D) بیان می شود. به این ترتیب، بزرگ شدن بخش فرآیند آسان تر می شود، زیرا یک اکسترودر کوچک با نسبت L/D 40:1 را می توان به یک اکسترودر با قطر بزرگتر و طول L/D 40:1 بزرگ کرد.

زمان ارسال: آوریل-04-2023